MASZYNY DO PRZEMYSŁU MEBLARSKIEGO

INSPIROWANE NAJNOWSZYMI TECHNOLOGIAMI

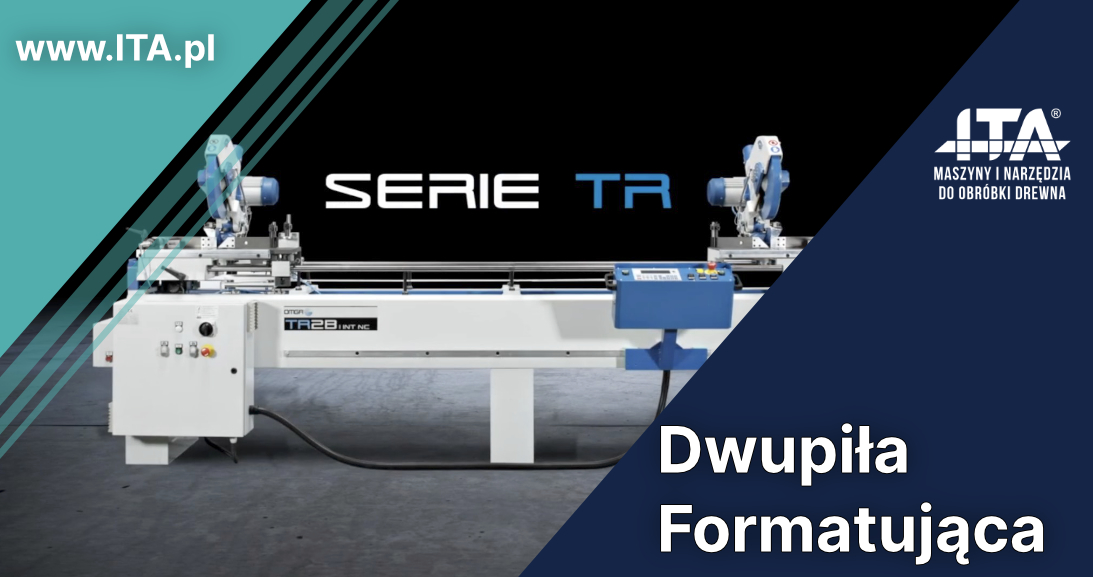

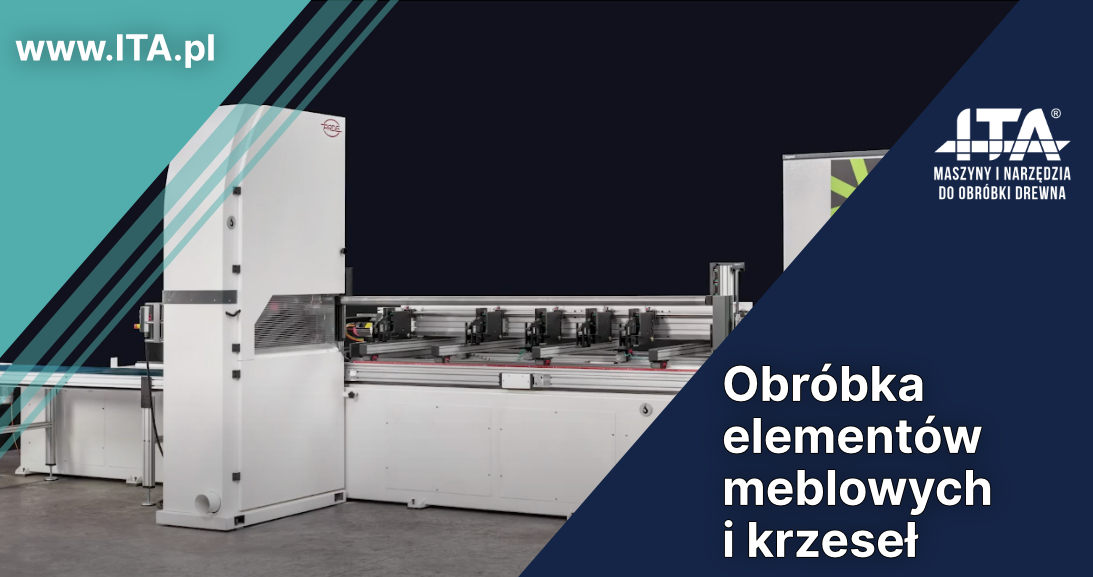

Wybierz maszynę do obrobki drewna

Prezentacja maszyn stolarskich

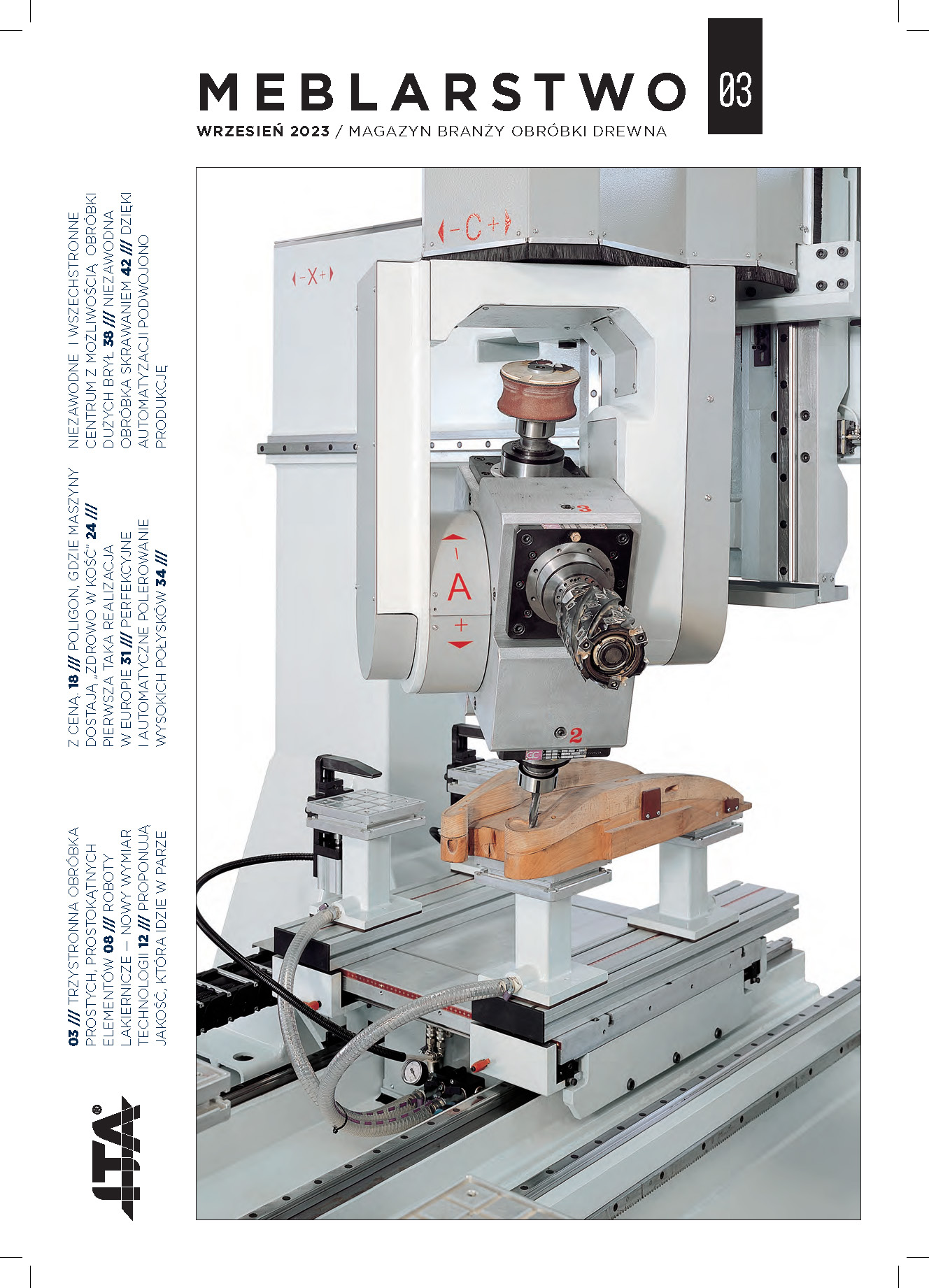

Prasa o nas

Zobacz artykuły z naszymi maszynami CNC i nie tylko funkcjonujących u naszych klientów. Prezentujemy najnowsze rozwiązania technologiczne, opinię użytkowników oraz wartość jaką wnoszą do zakładów meblarskich na polskim rynku.

Pobierz nasz magazyn

O firmie

Firma ITA od 1996 roku zajmuje się sprzedażą i serwisem włoskich maszyn dla producentów mebli oraz dla producentów drzwi i okien. Ponad 20 lat doświadczeń pozwoliło naszemu zespołowi doskonale poznać rynek i oczekiwania klientów. W ofercie firmy znajduje się kilkaset obrabiarek wiodących na świecie marek.

Zaufali nam